Antecedentes

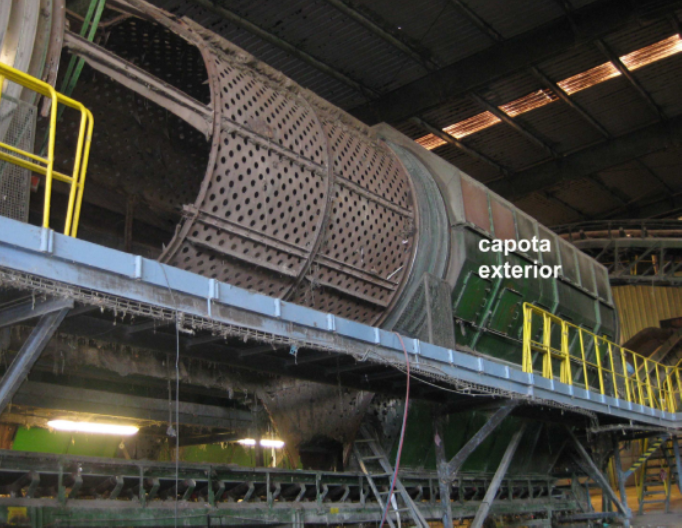

El trabajador que sufrió el accidente tenía 42 años y trabajaba en el mantenimiento de una planta de reciclaje. Estaban reformando un tromel de cribado, que es una máquina con un cilindro de malla que al girar hace que los residuos caigan según su tamaño. Tenían que quitar la cobertura exterior, alinear las chapas de cribado y volver a montar todo.

Imagen 1. Tromel similar al que produjo el accidente. Indicado para la criba por rotación de residuos sólidos urbanos

Fuente: Pudo haberse evitado No. 80. Junta de Andalucía. Consejería de Empleo Formación y Trabajo Autónomo.

Habían contratado a una empresa externa y la planta colaboraba con su propio personal. Ese día por la mañana, la contratista trabajaba en la sustitución de la cobertura exterior del tromel. El montador que realizaba el trabajo decidió trocearla con un equipo de oxicorte para posteriormente bajarla con una manipuladora telescópica. También se eliminaron las barandillas de la plataforma.

Imagen 2. Vista general del tromel con la cobertura y las barandillas parcialmente retiradas

Fuente: Pudo haberse evitado No. 80. Junta de Andalucía. Consejería de Empleo Formación y Trabajo Autónomo.

Accidente

Antes de marcharse el contratista, una vez cortada y desprendida dejó apoyada la chapa de acero de 2 m x 6 m por su propio peso. También acotó la zona con cinta para impedir el paso.

En la jornada de tarde el capataz de turno, que además estaba designado como encargado de la supervisión de las medidas de prevención, llamó al trabajador que sufrió el accidente para que le ayudara a alinear las chapas de cribado tal como le había indicado el encargado de planta. En una conversación telefónica el contratista les comentó que con algunas precauciones podían actuar sobre el tromel.

Para visualizar la alineación había que girar el tromel, el capataz se quedó abajo en el cuadro de mando y el trabajador arriba comprobando y dando las indicaciones para ir girando poco a poco el cilindro. Ese movimiento hizo vibrar la plataforma donde estaba situada la chapa, lo suficiente para que perdiera su estabilidad y volcara justo hacia donde estaba el trabajador, que fue arrastrado hasta caer y quedar aplastado por la plancha en el suelo.

Imagen 3. Escena del accidente

Imagen 4. Chapa que cayó desde la plataforma y arrastró al trabajador que finalmente falleció por aplastamiento

Fuente: Pudo haberse evitado No. 80. Junta de Andalucía. Consejería de Empleo Formación y Trabajo Autónomo.

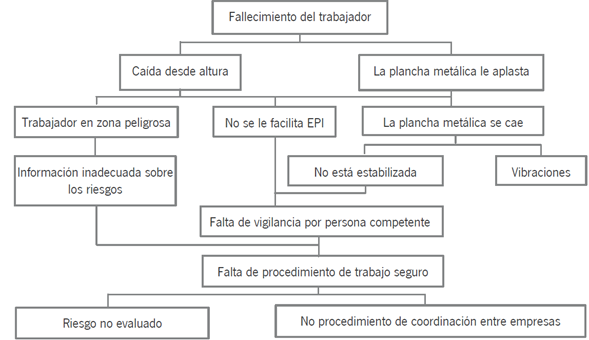

Causas

- Defectos de estabilidad en máquinas o sus componentes. La estabilidad de la chapa no estaba asegurada.

- Ausencia de vigilancia, control y dirección de persona competente. Ningún responsable comprobó el estado del trabajo realizado por la mañana por la contratista para determinar los riesgos a que se exponían sus trabajadores.

- Instrucciones respecto a la tarea insuficientes. Ni la empresa principal ni la contratista contaban con un procedimiento de trabajo mediante el cual se llevará a cabo, de forma efectiva y sin que se comprometiera la seguridad y la salud de los trabajadores intervinientes.

- Procedimientos inexistentes para la coordinación de actividades realizadas por varias empresas, obligatorio por la participación de trabajadores de ambas empresas en el mismo centro de trabajo.

- No identificación del riesgo que materializó el accidente. Los trabajos que estaban realizando no se comunicaron a sus servicios de prevención y por lo tanto ni fueron evaluados, ni se propusieron medidas preventivas.

- Información inadecuada sobre riesgos o medidas preventivas. El trabajador desconocía los riesgos concretos a los que se exponía. No se le informó de las medidas preventivas que debía de respetar.

- No poner a disposición del trabajador el EPI necesario para trabajar en altura.

- Permanencia del trabajador dentro de una zona peligrosa, en altura con las barandillas retiradas y con la cobertura en posición inestable.

Imagen 5. Árbol de causas

Fuente: Pudo haberse evitado No. 80. Junta de Andalucía. Consejería de Empleo Formación y Trabajo Autónomo.

- Este accidente podría haberse evitado si hubieran adaptado la evaluación de riesgos a los cambios en las condiciones de trabajo.

- Debieron elaborar un procedimiento con la secuencia de las operaciones a desarrollar y los medios materiales y humanos necesarios, incluyendo las personas encargadas de supervisar las operaciones según unas instrucciones determinadas.

- Tendrían que haber estabilizado la plancha por fijación u otros medios y haber tenido en cuenta las fuerzas externas previsibles, como viento, golpes o vibraciones.

- El empresario debería haber adoptado las medidas adecuadas para que cada trabajador recibiera toda la información necesaria en relación con los riesgos y las medidas y actividades de protección y prevención aplicables.

- La empresa principal debió vigilar el cumplimiento de la contratista de la normativa de prevención de riesgos laborales y establecer los medios de coordinación necesarios, ya que en el mismo centro de trabajo desarrollaban actividades trabajadores de dos empresas.

El juzgado de lo penal en su fallo condenó al encargado de planta, al capataz y al montador (gerente de la contratista), a una pena de un año de prisión a cada uno, además de la inhabilitación de sus profesiones por plazo de un año y costas.

Fuente: Pudo haberse evitado No. 80. Junta de Andalucía. Consejería de Empleo Formación y Trabajo Autónomo.

El espacio de lecciones aprendidas es una herramienta para evitar que se presenten accidentes, invitamos a las empresas a enviar sus lecciones aprendidas al correo nasli.miranda@wp.ccs.org.co para que sean compartidas a través de estos boletines.